Der eigentliche Beginn des Einsatzes von Hochdruckwasserstrahlen vollzog sich in den

30er Jahren dieses Jahrhunderts in den USA und der Sowjetunion. Amerikanischen und russischen Ingenieuren gelang es, Wasser auf mehrere hundert bar zu komprimieren.

Der entspannte Wasserstrahl am Düsenrohr wurde im Tunnel- und Bergbau eingesetzt.

Das bevorzugte Anwendungsgebiet lag während dieser Zeit im Abbau von Kohle und Gestein. In den 50er Jahren gelang es russischen Technikern, Druckerzeuger mit mehr als 2000 bar zu bauen. Hiermit waren sie in der Lage, harte Materialien wie Gestein zu schneiden. Diese verbesserten Druckerzeuger waren konkurrenzlos, da die amerikanischen Techniker erst 10 Jahre später eine Hochdruckanlage mit Druckübersetzerprinzip entwickeln konnten.

Als Schneidwerkzeug kam der Wasserstrahl in den fünfziger Jahren an der Universität von Michigan zum Einsatz. Hier wurden verschiedene Verfahren zum Schneiden von Holz getestet. Schneidversuche an technischen Materialien wurden ab 1961 durchgeführt. Die ersten kommerziellen Hochdruck-Wasserstrahlschneidanlagen wurden erst Anfang der 70er Jahre eingesetzt. Der Durchbruch dieser Technologie kam erst in den Jahren 1975/76 mit dem Schneiden von Baustoff, Kunststoff und Wellpappe in industrieller Produktion.

Der nächste große Schritt in dieser Technologie war Anfang der 80er Jahre. Hier wurden dem Hochdruck-Wasserstrahl zur Erhöhung der Schnittleistung Schleifmittel (abrasive Medien) beigemischt. Die gleichzeitig weiter entwickelten Hochdruckpumpen mit einem Druck bis heute 6000 bar, brachten dieser Technologie einen großen Zuwachs. Damit war man jetzt in der Lage, harte/dicke Materialien wie u.a. Metalle zu trennen.

nach oben

nach oben

Verfahren

Mit dem umweltfreundlichen, kalten und hochpräzisen Verfahren Wasserstrahlschneiden können fast alle Materialen ohne Erhitzung oder Verformung sowie geringer Gratbildung mit unterschiedlichen Stärken bearbeitet werden.

Das Hochdruck-Wasserstrahl-Schneideverfahren ist die Alternative zur thermischen Schneidetechnik. Beim Wasserstrahlschneiden entstehen keine giftigen Gase/Dämpfe während der Bearbeitung. Außerdem gibt es weder Aufhärtung im Schnittkantenbereich noch Bildung von Mikrorissen. Es kann maximal mit einem Druck von bis zu 3800 bar gearbeitet werden, entweder mit Abrasiv- oder Reinwasserstrahl.

nach oben

nach oben

Reinwasserschneidetechnik

Bei der Reinwasserschneidetechnik trennt der Kernstrahl aus reinem Wasser das Werkstück. Das Reinwasserschneideverfahren wird bei weichen bis zähen Materialien angewendet. Beispielsweise können folgende Materialien mit Reinwasser getrennt werden:

nach oben

nach oben

Abrasivschneidetechnik

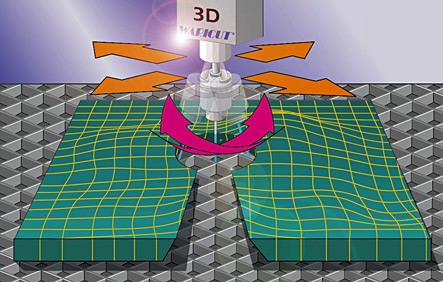

Um aus dem Purwasserstrahl einen Abrasivwasserstrahl zu erzeugen, muß dem Wasserstrahl in einer Mischkammer im Schneidkopf ein Abrasivmittel zugeführt werden. Aufgrund der hohen Strahlgeschwindigkeit entsteht im Schneidkopf ein Unterdruck, durch den das Abrasivmittel in die Mischkammer gesaugt und mit dem Wasser gemischt wird. Das Wasser-Abrasiv-Gemisch wird dann durch eine Abrasivdüse fokussiert und beschleunigt. Mit diesem Abrasiv-Wasserstrahl können jetzt die unterschiedlichsten Materialien bearbeitet werden.

Anwendungsgebiete im Bereich Wasserstrahlschneiden